Summary: Pengacuan suntikan ialah proses pembuatan di mana bahan cair disuntik ke dalam acuan. Ia boleh dilakukan pada pelba...

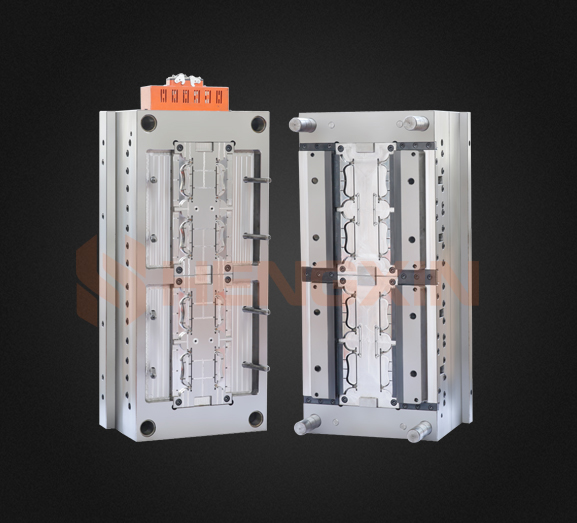

Pengacuan suntikan ialah proses pembuatan di mana bahan cair disuntik ke dalam acuan. Ia boleh dilakukan pada pelbagai bahan termasuk logam, kaca, elastomer, konfeksi, dan polimer termoplastik. Ia sering digunakan dalam pengeluaran bahagian plastik. Ia adalah kaedah yang berkesan untuk menghasilkan produk volum tinggi dan barangan berkualiti tinggi. Berikut adalah asas-asas acuan suntikan.

Proses

Acuan plastik digunakan dalam pengeluaran bahagian plastik. Dalam proses ini, bahan mentah dimasukkan ke dalam acuan melalui corong dan ditiup ke dalam tong yang dipanaskan pada suhu tertentu. Pemanasan ini menghasilkan tekanan negatif yang melekatkan kepingan plastik pada permukaan acuan. Gas kemudiannya ditiup ke dalam rongga bahagian plastik atau kaca yang dicairkan panas, yang mengembang dan berubah bentuk apabila bahagian itu ditolak keluar.

Plastik mengalir melalui pintu masuk dan ke dalam rongga, menyebabkan bahagian tersebut membengkak dan menggelegak. Kajian aliran acuan boleh membantu meminimumkan jumlah gas yang dibebaskan di bawah acuan, dengan itu mengurangkan suhu. Suhu tinggi, kelajuan skru yang berlebihan dan pengisaran semula boleh menyebabkan plastik rosak. Akibatnya, acuan mungkin mengalami keretakan dan ricih yang berlebihan. Walau bagaimanapun, kualiti acuan telah bertambah baik dalam beberapa tahun kebelakangan ini, berkat kemajuan masyarakat dan realisasi teknologi baharu.

Bahan

Pengacuan suntikan ialah proses yang menggunakan suntikan untuk membuat bahagian. Polimer yang digunakan untuk proses ini termasuk kebanyakan termoplastik, serta beberapa termoset dan elastomer. Hari ini, terdapat kira-kira 18,000 jenis polimer yang tersedia untuk pengacuan suntikan. Ini termasuk bahan baru yang masih belum dibangunkan dan juga aloi bahan yang digunakan sebelum ini. Kriteria utama dalam memilih bahan untuk pengacuan termasuk keperluan kos dan kekuatan untuk produk akhir.

Pengacuan suntikan ialah kaedah pemprosesan bahan yang biasa digunakan untuk mencipta bahagian plastik dengan ketepatan tinggi. Oleh itu, adalah penting untuk menentukan parameter proses untuk menghasilkan produk yang layak dan memastikan kualitinya. Kaedah yang digunakan untuk tujuan ini terbahagi kepada tiga kategori: kaedah berasaskan sistem pakar, kaedah penaakulan berdasarkan kes dan kaedah pemadanan dan pengoptimuman data. Selepas perbincangan terperinci, rangka kerja untuk penentuan parameter proses dicadangkan, dan hala tuju penyelidikan masa hadapan diterokai.

Kos

Data input awal hendaklah digunakan untuk mula mengira kos sesuatu

acuan suntikan . Untuk mengira kos acuan, pengacu perlu terlebih dahulu mengira masa kitaran, atau masa dari suntikan hingga pengeluaran produk acuan. Masa kitaran dikira berdasarkan ketebalan dinding dan dipalamkan ke dalam persamaan unik. Ini akan menentukan kos pengacuan seunit. Masa kitaran akan berbeza-beza bergantung pada kerumitan acuan dan bahan yang digunakan.

Kos acuan suntikan berbeza-beza, tetapi biasanya berkisar antara $12,000 hingga $100,000. Kos keluli berada pada paras tertinggi sepanjang masa, tetapi penunjuk pasaran mencadangkan ia akan jatuh secara mendadak menjelang 2021. Aluminium lebih murah daripada keluli dan boleh digunakan untuk bahagian volum rendah. Kos acuan suntikan didorong sebahagian besarnya oleh bilangan jam pemesinan dan bahan yang digunakan. Kos tepat acuan suntikan bergantung pada kerumitan reka bentuk, jumlah bahagian dan bahan yang digunakan.

Masa kitaran

Acuan suntikan sering digunakan untuk membuat bahagian plastik. Masa kitaran teori untuk acuan tertentu boleh ditentukan oleh reka bentuknya. Ini adalah masa kitaran yang optimum untuk acuan, tetapi menjalankannya pada kadar yang lebih perlahan akan mengakibatkan kurang produktiviti. Di samping itu, menjalankan acuan lebih cepat daripada masa kitaran yang direka boleh mengakibatkan produk yang gagal memenuhi standard kualiti. Kemudian, timbul pula masalah pembaziran. Masa kitaran yang singkat boleh membawa kepada produk yang mempunyai terlalu banyak sisa, dan kos untuk acuan meningkat.

Kitaran pertama acuan suntikan melibatkan pencairan bahan dan menolaknya ke dalam acuan. Sebaik sahaja di dalam acuan, polimer dipegang di bawah tekanan semasa ia menjadi sejuk. Saluran penyejukan melalui acuan untuk mengelakkan bahagian daripada cair. Setelah acuan penuh, bahagian itu dikeluarkan dan dikeluarkan. Dalam proses yang lebih mudah, pin ejektor menolak bahagian acuan keluar dari acuan, manakala produk yang lebih kompleks menggunakan slaid dan pin panduan.

Teras gelongsor

Penggunaan teras gelongsor dalam acuan suntikan adalah cara terbaik untuk menjadikan bahagian anda lebih konsisten dan cekap. Walau bagaimanapun, jenis teras ini tidak sesuai untuk setiap produk, itulah sebabnya penting untuk memilih jenis yang sesuai untuk aplikasi anda. Nasib baik, terdapat pelbagai pilihan yang membolehkan anda mereka bentuk acuan yang memenuhi keperluan anda. Berikut adalah beberapa:

Tindakan tertunda: Tidak seperti teras gelongsor standard, tindakan tertunda membolehkan teras memasuki acuan suntikan pada sudut. Dalam kes ini, salah satu teras mesti kekal pegun dalam kedudukan tertutup manakala