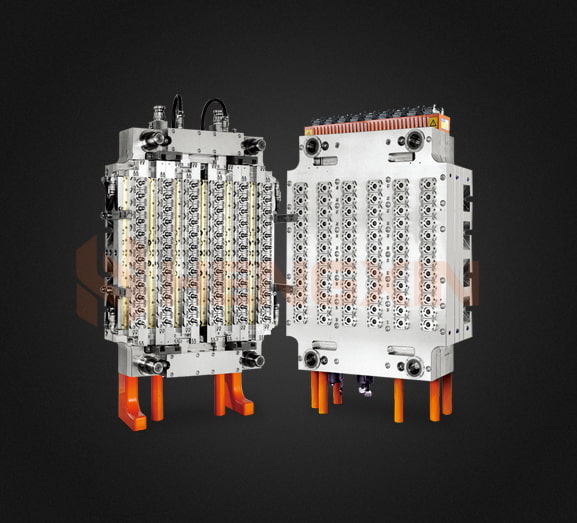

Pemasangan hot runner ialah gabungan kompleks bahagian plastik yang dipanaskan yang dibentuk menjadi rongga dalam mesin hot-runner. Rongga biasanya bahagian berongga model acuan yang akan dibuat. Kebanyakan mesin hot runner menggunakan tekanan penyemperitan untuk memaksa plastik panas melalui rongga dan ke dalam bahagian. Bahan plastik mengalir dari bahagian yang dipanaskan ke bahagian, yang menyejuk dan mengeras semasa ia dibentuk. Teknik acuan hot runner ini paling biasa digunakan pada model plastik, seperti kereta model plastik atau model kenderaan panas yang lain.

Teori asas di sebalik bagaimana acuan hot runner berfungsi ialah plastik yang dipanaskan melalui proses penyemperitan melalui ruang yang mengandungi medium cecair. Medium cecair ini biasanya merupakan bentuk petrol yang sangat likat dan panas, biasanya dirujuk sebagai Etilena atau asid tetra-asetik, yang disuntik ke dalam acuan pelari panas. Apabila plastik mencapai hujung ruang, ia disejukkan untuk mencipta struktur pepejal zarah plastik. Plastik kemudiannya menyejuk dan mengeras semasa dibentuk, kerana bahagian panas terus mengalir ke dalam struktur plastik. Sebaik sahaja acuan plastik terbentuk, ia biasanya dibakar pada suhu tinggi dalam persekitaran tekanan tinggi, seperti mesin suntikan tekanan rendah bakar, atau dengan pistol udara panas. Jenis acuan suntikan plastik ini popular untuk aplikasi pancaran panas, pengilangan talian panas atau tuangan tiub sejuk.

Acuan pelari sejuk menggunakan sistem pelari panas jenis penggelek sejuk. Jenis penggelek sejuk sistem acuan panas biasanya terdiri daripada plat yang dipanaskan dengan penggelek berterusan yang memohon aliran berterusan plastik panas ke rongga. Rongga mengandungi sejumlah besar serbuk polimer pepejal. Serbuk polimer ini dipanaskan oleh pemanas tungsten pada suhu yang sesuai. Resin disuntik ke dalam peronggaan; walau bagaimanapun, kelajuan dan tempoh pendedahan haba adalah berubah-ubah.

Dalam acuan pelari sejuk, penggelek berterusan menggunakan kadar tetap bahan plastik panas ke dalam rongga. Peronggaan menjadi perlahan apabila resin disejukkan dan zarah polimer menjadi lebih tumpat dan lebih tahan terhadap pengudaraan. Dalam sistem jenis ini, tidak perlu bahan pengisi panas. Oleh itu, acuan pelari sejuk digunakan untuk pelbagai jenis bahan plastik panas, seperti plastik dengan tahap rintangan yang tinggi terhadap ozon, kepingan polietilena (PE), polipropilena (PP) dan polistirena (PS) yang paling biasa.

Kelebihan acuan pelari sejuk adalah ketara jika dibandingkan dengan kaedah acuan panas. Faedah utama ialah peningkatan kadar pengeluaran. Ini boleh menjadi sehingga lima kali lebih pantas daripada operasi pengacuan panas. Kerana rongga dipanaskan secara dalaman, bahan plastik kekal dalam keadaan elastik, yang bermaksud ia boleh dibentuk dan dibentuk dengan mudah, menghasilkan produk yang lebih berkualiti. Bahan plastik juga mempunyai jangka hayat yang lebih lama, kerana proses pemanasan dalaman tidak mengubah solek kimia bahan plastik.

Sistem cold-runner menghasilkan aliran bahan yang terkawal, kerana kelikatan bahan plastik kekal rendah semasa proses. Terdapat juga kurang keperluan untuk sebarang jenis unit penyejukan atau pengudaraan kerana aliran bahan sangat rendah semasa proses pembuatan. Ini membolehkan pengeluar menyediakan fleksibiliti dan kawalan reka bentuk yang lebih besar, kerana terdapat keperluan yang lebih rendah untuk peralatan penyejukan yang mahal. Satu lagi faedah acuan pelari sejuk ialah suhu muncung boleh dikawal pada suhu yang tepat. Reka bentuk muncung biasanya dipilih untuk mendapatkan aliran bahan yang terbaik pada bila-bila masa.

Mesin hot-runner akan mempunyai rongga yang diisi dengan polimer cair dan muncung besar. Apabila pelari panas bergerak melalui acuan, bahan mengalir dari ruang bawah ke ruang atas, dan kemudian ia keluar dari acuan ke plat tuangan. Apabila bahan telah selamat sampai ke plat tuangan, ia mesti menyejukkan supaya ia boleh dimasukkan ke dalam acuan. Proses penyejukan ini memerlukan sumber haba untuk memaksa bahan turun ke dalam acuan. Bahan akan menyejuk pada kadar tertentu, yang ditentukan oleh kelikatan polimer cair, oleh itu terdapat keperluan untuk memastikan bahawa kelikatan dipantau dengan teliti dan kadar penyejukan dicapai secara konsisten.

Tempoh masa polimer cair dibelanjakan dalam acuan bergantung kepada banyak faktor. Ini termasuk kelajuan masa kitaran pengacuan, suhu ambien, tegangan permukaan polimer dan jenis bahan yang digunakan. Jika faktor-faktor ini diperhatikan dengan teliti, maka jumlah masa yang dihabiskan di dalam acuan akan menjadi lebih pendek daripada jika faktor ini berubah-ubah. Selain mengurangkan masa kitaran, ini juga akan membantu memastikan tiada haba masuk ke dalam acuan. Ini membantu mengurangkan kos keseluruhan alat, kerana mengurangkan kemasukan haba akan mengurangkan suhu sebarang kecairan yang mungkin berlaku, ini akan mengurangkan jumlah pemanasan yang diperlukan, dan oleh itu mengurangkan risiko kerosakan pada alatan dan jentera pengeluaran.